Le risque d’anoxie

RISQUE D’ANOXIE ET GAZ INERTES

Pour expliquer les mécanismes de l’anoxie et de l’asphyxie, revoyons tout d’abord quelques notions sur l’air que nous respirons. L’azote (N2) est le principal constituant de l’air (environ 78%). L’oxygène (O2) ne représentant que 21 % de l’air et les autres gaz (argon, dioxyde de carbone…) moins de 1 % à eux tous.

L’anoxie est due à une diminution de la quantité d’oxygène arrivant au niveau des cellules ou des tissus de l’organisme. Les signes d’anoxie apparaissent dès que le pourcentage d’oxygène passe sous la barre des 17%. Les premières manifestations physiologiques sont la fatigue et les bâillements.

À 12% d’oxygène, le pouls devient plus rapide. On est pris de vertiges et de malaises ! À 10%, des nausées apparaissent, avec un risque de perte de conscience.

Si le taux d’oxygène tombe au-dessous de 6%, il y a un risque d’asphyxie, c’est-à-dire un risque de suspension totale de la respiration du fait de la déficience en oxygène. Le coma survient après 40 secondes d’exposition, suivi de l’arrêt respiratoire puis de l’arrêt cardiaque.

En absence totale d’oxygène dans l’air, la mort survient après 3 inspirations.

Un gaz est dit « inerte » lorsqu’il ne possède pas de caractéristiques physico-chimiques dangereuses en soi. Il présente néanmoins un danger en cas de fuite car il dilue l’oxygène normalement présent dans l’air.

Les gaz inertes étant pour la plupart inodores, une fuite de gaz inerte est d’autant plus dangereuse qu’elle est souvent indécelable.

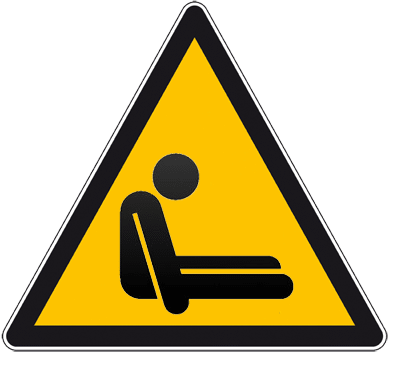

Pictogramme risque d’anoxie et détection

Les locaux où sont stockés ou utilisés des gaz inertes sont signalés par un pictogramme général de danger, triangulaire sur fond jaune. Le dessin noir représente une personne évanouie. Il n’y a pas de pictogramme de danger chimique pour signaler ce risque puisqu’il n’est pas lié aux propriétés du gaz lui-même.

Les locaux où est apposé ce pictogramme doivent être équipés d’un système de surveillance de la concentration en oxygène. Une sonde fixe assure une mesure en continu.

Les seuils d’alerte seront défini par chaque entreprise, mais il est classique de retrouver les seuils suivants :

- Si la concentration d’oxygène dans l’air passe au-dessous du seuil de 19%, une alarme visuelle se déclenche.

- Un deuxième niveau de sécurité se déclenche si le taux d’oxygène passe sous les 17%. En plus de l’alarme visuelle, une alerte est instantanément déclenchée au poste central de sécurité pour intervention immédiate.

Principaux gaz présentant un risque d’anoxie

L’azote (N2) est le principal gaz inerte utilisé dans l’industrie ou en laboratoire. Comme nous l’avons vu précédemment, il est naturellement présent en grande quantité dans l’air.

Parmi les autres gaz inertes, on peut citer l’hélium, l’argon, le xénon, le krypton et le néon. Cependant, leur coût étant plus important, leur utilisation reste limitée à des applications particulières.

Le dioxyde de carbone (CO2) est également un gaz inerte susceptible de créer un risque d’anoxie mais contrairement aux précédents, il n’est pas neutre. Au-delà d’un certain pourcentage dans l’air, le CO2 introduit un risque supplémentaire en diminuant le pH du sang. Ce phénomène est appelé « acidose respiratoire”.

Installations concernées

Différents équipements ou opérations sont susceptibles de générer un risque d’anoxie.

On peut distinguer deux grands cas de figure : l’emploi direct de gaz inertes et les opérations en espace confiné.

L’emploi direct de gaz inertes

Différentes activités ou installations nécessitent l’emploi de gaz inertes.

Le risque d’anoxie est présent dès lors que sont stockés des bouteilles de gaz inertes ou qu’un réseau de canalisation de gaz inertes est présent sur le lieu de travail.

Ce risque est également présent à certains postes de travail sous atmosphère modifiée, comme les boîtes à gants sous gaz inertes (isolateurs) permettant la manipulation d’éléments sensibles à l’air ambiant ou de produits dangereux pour l’homme et l’environnement.

Les gaz inertes peuvent être utilisés pour purger un système fermé (récipient, cuve de traitement, pièces de stockage) afin de chasser l’air ou les vapeurs combustibles, et créer ainsi une atmosphère sans oxygène et neutre.

Cette technique, employée en continu dans un réservoir clos, est appelée inertage. Elle peut être appliquée à des réservoirs de liquides inflammables pour prévenir le risque d’incendie.

Elle est utilisée en agroalimentaire pour conserver fruits, légumes et céréales à l’abri de l’oxygène afin de ralentir leur mûrissement.

Enfin, certains systèmes d’extinction incendie fonctionnent également par inertage (par azote, argon ou CO2). Ils provoquent l’abaissement très rapide de la teneur en oxygène et ce, jusqu’à extinction complète.

Les installations fixes de purge, d’inertage et d’extinction présentent donc elles-aussi un risque d’anoxie.

Les opérations en espace confiné

Les espaces confinés se définissent comme des volumes totalement ou partiellement fermés sans renouvellement d’air, ce qui crée donc des risques pour la santé et la sécurité des personnes présentes.

Il ne s’agit pas d’espaces prévus et conçus pour être occupés de façon permanente mais d’espaces à accès restreint, occupés temporairement par des intervenants lors d’une opération d’entretien, de maintenance ou d’inspection.

Ces espaces sont retrouvés dans de nombreux secteurs d’activité, tels que le milieu agricole (silos…), l’agro-alimentaire (chambres froides…), l’industrie chimique (réservoirs de stockage…) mais également le secteur des déchets, des transports, de l’immobilier, du BTP ou encore de l’eau et de l’assainissement.

Dans ces espaces confinés, un appauvrissement en oxygène peut survenir après une opération volontaire (inertage) ou bien de façon circonstancielle par réaction chimique avec les matières, présentes (fermentation de matière organique…) ou lors des travaux exécutés (travaux par point chaud en espace clos).

Dans ces locaux les opérateurs sont exposés à un risque d’anoxie, mais également à d’autres risques (intoxication, incendie ou explosion). Les interventions dans ces environnements confinés sont donc soumises à des mesures organisationnelles spécifiques : analyse de risque, plan de prévention, autorisation de travail, formations spécifiques….

Ces informations sont extraites des modules et parcours de formation proposés par Kaptitude.